传统钣金展开耗时费力,智能CAD如何改写行业规则?

钣金加工车间里,老师傅们用卡尺丈量、用粉笔标记的身影正逐渐消失。随着工业4.0时代的到来,一场关于"手工经验与智能算法谁更可靠"的争论愈演愈烈:当复杂的三维曲面需要展开为二维平面时,传统方法需要数小时甚至数天的手工计算,而高效智能CAD钣金展开软件极速解析精准成型新标杆宣称能在几分钟内完成误差小于0.1毫米的展开设计。这究竟是技术革命还是营销噱头?

1. 如何突破传统放样瓶颈?

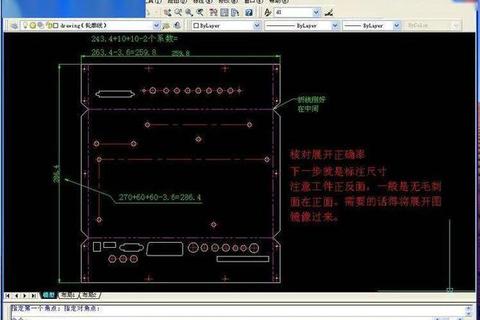

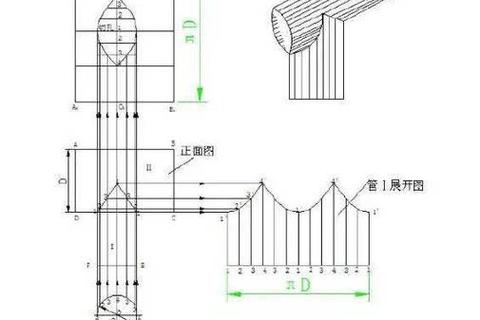

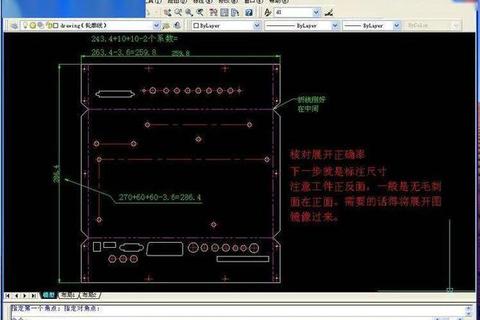

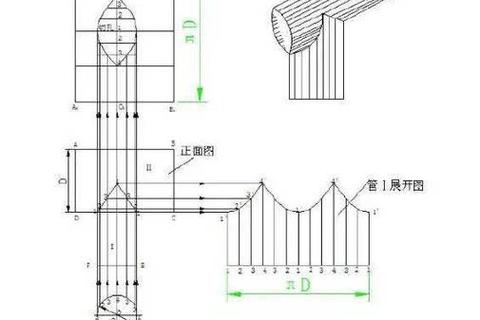

在江苏某电梯部件制造厂,工程师们曾为异形通风管道的展开头疼不已——每个弯头需要手工计算17组数据,稍有失误就会导致材料浪费。引入金林钣金展开软件后,系统通过参数化建模自动生成三维立体图和展开图,并支持在AutoCAD中直接输出数控切割代码。原本需要3天的工作缩短至2小时,材料利用率从68%提升至92%。

这种转变得益于高效智能CAD钣金展开软件极速解析精准成型新标杆的三大核心技术:基于K因子算法的自动补偿系统可精确计算不同材质的回弹量;拓扑优化算法能智能识别最佳排料方案;实时渲染引擎让设计人员直观看到折弯顺序对成型效果的影响。深圳某医疗器械企业使用该技术后,复杂钣金件的首件合格率从75%跃升至98%。

2. 如何实现多平台兼容与智能优化?

当北京某航天设备供应商同时收到SolidWorks和Creo的设计图纸时,BJCAD V2.0展现出了惊人的兼容性。这款基于AutoCAD平台开发的软件不仅能读取11种主流CAD格式,其智能识别模块还能自动修复破损曲面。在卫星太阳能帆板支架项目中,软件通过特征重组技术将原本需要3次试制的零件一次性成型,节约研发成本120万元。

更值得关注的是中望3D的智能折弯预测系统。通过机器学习分析10万组历史数据,软件可预判不同折弯工艺对表面质量的影响。杭州某汽车零部件企业利用这项技术,成功将车门铰链的折弯工序从5道简化为3道,生产效率提升40%。

3. 如何助力企业降本增效?

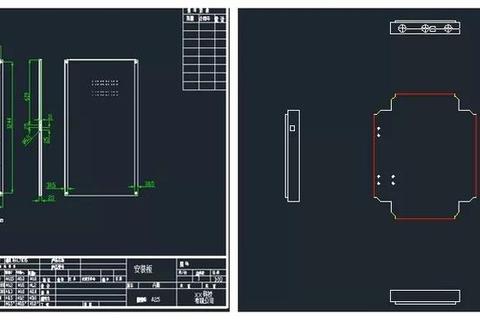

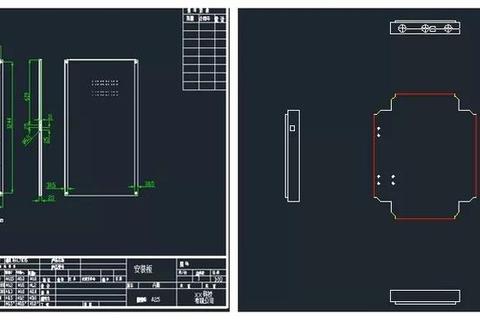

东莞某智能仓储设备制造商的故事最具说服力。该企业采用高效智能CAD钣金展开软件极速解析精准成型新标杆后,通过云端协同功能实现了设计、工艺、生产的无缝对接。在立体货架项目中,软件自动生成的DXF文件直接驱动激光切割机,将2000多个异形孔位的加工时间从8小时压缩至35分钟。年度审计显示,企业钣金车间的综合运营成本下降27%,交货周期缩短58%。

这种效益提升源于软件的三重赋能:材料优化模块可自动匹配库存余料,某家电企业借此减少板材采购量15%;工艺知识库收录了2000多种行业解决方案,新入职工程师也能快速完成专业级设计;而物联网接口让设备稼动率实时可见,某高铁配件供应商借此将设备闲置率从22%降至7%。

对于准备进行数字化升级的企业,建议分三步走:首先选择支持主流CAD格式且具备二次开发接口的软件,如中望3D或SolidWorks;其次建立企业专属的钣金工艺数据库,积累KNOW-HOW;最后通过设备联网实现设计数据到生产设备的端到端打通。毕竟在这个智能制造时代,高效智能CAD钣金展开软件极速解析精准成型新标杆早已不是选择题,而是生存发展的必选项。